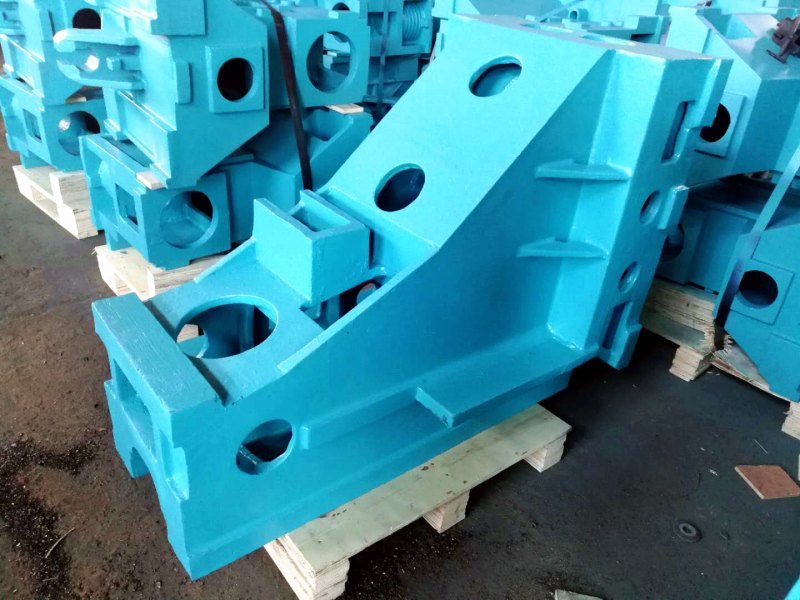

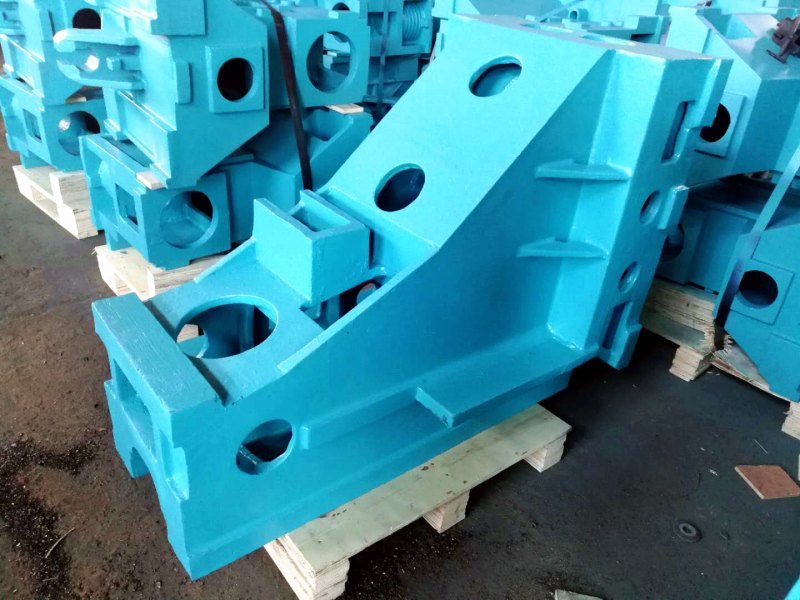

在现代机械制造业中,机床立柱作为机床的关键部件之一,其质量和性能直接影响到整个机床的精度和稳定性。本文将详细探讨机床立柱铸件的制造工艺、技术要求及其广泛应用,帮助读者全面了解这一重要零部件,并为相关企业提供有效的指导。

一、机床立柱铸件的重要性

(一)支撑作用

机床立柱是机床的基础结构件之一,主要起到支撑主轴箱、横梁等关键部件的作用。它需要具备足够的刚性和稳定性,以确保机床在高速运转时的精度和可靠性。

(二)承载能力

机床立柱不仅要承受自身的重量,还要承担加工过程中产生的切削力和振动。因此,它必须具有较高的强度和耐磨性,能够长期稳定地工作。

(三)精度要求

机床立柱的尺寸精度和形位公差对机床的整体性能至关重要。高精度的立柱可以保证机床各部件之间的协调运动,提高加工精度和表面质量。

二、机床立柱铸件的制造工艺

(一)原材料选择

1、生铁和废钢

选用含碳量适中、杂质少的优质生铁和清洁无油污的废钢,以保证熔炼过程中金属液的纯净度。

2、合金添加剂

根据产品需求,适量添加锰、铬、镍等合金元素,以改善铸件的耐磨性、耐腐蚀性和强度等性能。

(二)熔炼与浇注

1、熔炼设备选择

感应电炉:广泛应用于中小型铸铁件生产。它通过电磁感应原理加热金属,具有升温快、温度均匀、能耗低等优点。

电阻炉:适合小批量、多品种铸铁件试制及科研实验。结构简单、操作方便,能够实现精准控温。

2、熔炼工艺控制

精确控制化学成分:通过光谱分析仪等设备实时监测金属液成分,及时调整配方,确保每一批次铸件的化学成分稳定一致。

优化熔炼温度和时间:合理的温度和时间设置对铸件的质量至关重要。过高的温度会导致合金元素烧损,影响铸件性能;而过低的温度则可能使金属液流动性不足,造成浇注困难。

3、浇注系统设计

浇道的设计直接影响到金属液的填充效果和铸件的内部质量。科学合理地布置浇道,可以使金属液平稳、均匀地流入型腔,减少气孔、缩松等缺陷。

4、浇注速度控制

浇注速度过快或过慢都会影响铸件的质量。过快的速度容易引发冷隔、未完全融合等问题;而过慢的速度则可能导致铸件内部出现疏松、缩孔等缺陷。通过引入自动化控制系统,实现对浇注速度的精确控制,确保每一件铸件都能获得最佳的成型效果。

(三)模具设计与制造

1、高精度模具材料选择

模具材料的选择直接影响到铸件的尺寸精度和表面质量。选用具有良好导热性和耐磨性的模具材料(如高铬合金钢),可以有效提高铸件的成型质量和使用寿命。

2、先进的模具制造技术

利用数控机床、3D打印等先进技术进行模具加工,可以显著提高模具的精度和一致性。特别是对于形状复杂的铸件,3D打印技术可以在短时间内完成模具制作,缩短开发周期。

3、定期维护和校准模具

定期维护和校准模具,确保其始终保持最佳状态,减少因模具磨损或变形导致的尺寸偏差。

(四)冷却与凝固

1、冷却介质选择

冷却介质的选择对铸件的显微组织和力学性能有重要影响。根据铸件的具体需求,选择适当的冷却介质(如空气、水、油等),调节冷却速度,使铸件各部分冷却均匀一致。

2、控制凝固顺序

合理安排铸件的凝固顺序,可以有效防止缩孔、缩松等缺陷的产生。通过设置冷铁、冒口等辅助装置,引导金属液从厚大部位向薄壁处流动,实现定向凝固。

3、利用计算机模拟技术

提前预测铸件的凝固过程,优化冷铁和冒口的布置方案,确保铸件内部无缺陷。

(五)清理与后处理

1、去除表面杂质

使用砂轮、刮刀等工具清除铸件表面的氧化皮、油污、锈蚀等杂质,确保焊补面干净平整。

2、表面修整与抛光

使用砂轮、锉刀等工具对焊缝进行打磨,使其与铸件表面平滑过渡,保证外观美观和尺寸精度。

对有特殊要求的铸件,可进行抛光处理,提高表面光洁度,增强耐磨性和抗腐蚀能力。

3、检测与验收

在生产线上安装在线检测设备(如超声波探伤仪、磁粉探伤仪等),可以实时监控铸件的质量状况,及时发现潜在问题,避免不合格品流入下一道工序。

配备高精度的测量工具(如三坐标测量机、激光测距仪等),对铸件的尺寸精度进行严格把关。定期校准测量仪器,确保其准确性,避免因测量误差导致的质量问题。

三、机床立柱铸件的技术要求

(一)尺寸精度

1、几何尺寸

包括立柱的高度、宽度、厚度等关键尺寸。确保这些尺寸在规定的公差范围内。

2、形状精度

包括立柱的平面度、圆柱度、圆锥度、垂直度、平行度等。确保立柱的形状符合设计要求。

3、位置精度

包括立柱上各部分之间的相对位置关系,如孔距、中心距、同轴度等。确保各部分的位置准确无误。

(二)表面质量

1、表面粗糙度

表面粗糙度是指立柱表面微观不平的程度。通过检测表面粗糙度,可以评估立柱的外观质量和加工性能。

2、表面缺陷

检测立柱表面是否存在裂纹、气孔、夹渣、砂眼等缺陷。这些缺陷会影响立柱的强度和使用寿命。

(三)内部质量

1、内部缺陷

检测立柱内部是否存在缩孔、缩松、气孔、夹渣等缺陷。这些缺陷会削弱立柱的力学性能,影响其使用安全性。

2、组织结构

分析立柱内部的显微组织,包括晶粒大小、分布、相组成等。合理的显微组织可以提高立柱的强度、硬度和耐磨性。

四、机床立柱铸件的应用实例

(一)数控机床

某数控机床制造商采用高精度树脂砂铸造工艺生产立柱铸件。新工艺生产的立柱尺寸精度提高了20%,表面光洁度提升了30%,废品率从原来的8%降至2%以下。同时,生产周期缩短了40%,综合成本降低了15%。

(二)重型机床

某重型机床企业对大型龙门铣床的立柱进行了淬火和低温回火处理。处理后的立柱硬度达到了HRC60以上,耐磨性提高了50%,使用寿命延长了2倍以上。这大大减少了设备的维护成本,提高了生产效率。

(三)精密机床

某精密机床企业在生产加工中心时,采用了正火和高温回火相结合的热处理工艺。处理后的立柱强度和韧性得到了显著提升,能够承受高速加工带来的巨大冲击力,确保了机床的高精度和稳定性。

五、总结

机床立柱铸件作为机床的关键部件,其制造工艺和技术要求直接关系到机床的性能和可靠性。通过对原材料选择、熔炼与浇注、模具设计与制造、冷却与凝固、清理与后处理等环节的严格把控,以及遵循严格的尺寸精度、表面质量和内部质量标准,铸造企业可以全面提升产品质量,满足客户日益增长的需求。希望本文提供的分析和建议能够为相关从业者提供有价值的参考,共同推动我国铸造行业的健康发展。

通过以上详细解析,相信读者对机床立柱铸件有了更全面的认识。如有任何疑问或需要进一步的技术支持,请随时联系我们。

一、机床立柱铸件的重要性

(一)支撑作用

机床立柱是机床的基础结构件之一,主要起到支撑主轴箱、横梁等关键部件的作用。它需要具备足够的刚性和稳定性,以确保机床在高速运转时的精度和可靠性。

(二)承载能力

机床立柱不仅要承受自身的重量,还要承担加工过程中产生的切削力和振动。因此,它必须具有较高的强度和耐磨性,能够长期稳定地工作。

(三)精度要求

机床立柱的尺寸精度和形位公差对机床的整体性能至关重要。高精度的立柱可以保证机床各部件之间的协调运动,提高加工精度和表面质量。

二、机床立柱铸件的制造工艺

(一)原材料选择

1、生铁和废钢

选用含碳量适中、杂质少的优质生铁和清洁无油污的废钢,以保证熔炼过程中金属液的纯净度。

2、合金添加剂

根据产品需求,适量添加锰、铬、镍等合金元素,以改善铸件的耐磨性、耐腐蚀性和强度等性能。

(二)熔炼与浇注

1、熔炼设备选择

感应电炉:广泛应用于中小型铸铁件生产。它通过电磁感应原理加热金属,具有升温快、温度均匀、能耗低等优点。

电阻炉:适合小批量、多品种铸铁件试制及科研实验。结构简单、操作方便,能够实现精准控温。

2、熔炼工艺控制

精确控制化学成分:通过光谱分析仪等设备实时监测金属液成分,及时调整配方,确保每一批次铸件的化学成分稳定一致。

优化熔炼温度和时间:合理的温度和时间设置对铸件的质量至关重要。过高的温度会导致合金元素烧损,影响铸件性能;而过低的温度则可能使金属液流动性不足,造成浇注困难。

3、浇注系统设计

浇道的设计直接影响到金属液的填充效果和铸件的内部质量。科学合理地布置浇道,可以使金属液平稳、均匀地流入型腔,减少气孔、缩松等缺陷。

4、浇注速度控制

浇注速度过快或过慢都会影响铸件的质量。过快的速度容易引发冷隔、未完全融合等问题;而过慢的速度则可能导致铸件内部出现疏松、缩孔等缺陷。通过引入自动化控制系统,实现对浇注速度的精确控制,确保每一件铸件都能获得最佳的成型效果。

(三)模具设计与制造

1、高精度模具材料选择

模具材料的选择直接影响到铸件的尺寸精度和表面质量。选用具有良好导热性和耐磨性的模具材料(如高铬合金钢),可以有效提高铸件的成型质量和使用寿命。

2、先进的模具制造技术

利用数控机床、3D打印等先进技术进行模具加工,可以显著提高模具的精度和一致性。特别是对于形状复杂的铸件,3D打印技术可以在短时间内完成模具制作,缩短开发周期。

3、定期维护和校准模具

定期维护和校准模具,确保其始终保持最佳状态,减少因模具磨损或变形导致的尺寸偏差。

(四)冷却与凝固

1、冷却介质选择

冷却介质的选择对铸件的显微组织和力学性能有重要影响。根据铸件的具体需求,选择适当的冷却介质(如空气、水、油等),调节冷却速度,使铸件各部分冷却均匀一致。

2、控制凝固顺序

合理安排铸件的凝固顺序,可以有效防止缩孔、缩松等缺陷的产生。通过设置冷铁、冒口等辅助装置,引导金属液从厚大部位向薄壁处流动,实现定向凝固。

3、利用计算机模拟技术

提前预测铸件的凝固过程,优化冷铁和冒口的布置方案,确保铸件内部无缺陷。

(五)清理与后处理

1、去除表面杂质

使用砂轮、刮刀等工具清除铸件表面的氧化皮、油污、锈蚀等杂质,确保焊补面干净平整。

2、表面修整与抛光

使用砂轮、锉刀等工具对焊缝进行打磨,使其与铸件表面平滑过渡,保证外观美观和尺寸精度。

对有特殊要求的铸件,可进行抛光处理,提高表面光洁度,增强耐磨性和抗腐蚀能力。

3、检测与验收

在生产线上安装在线检测设备(如超声波探伤仪、磁粉探伤仪等),可以实时监控铸件的质量状况,及时发现潜在问题,避免不合格品流入下一道工序。

配备高精度的测量工具(如三坐标测量机、激光测距仪等),对铸件的尺寸精度进行严格把关。定期校准测量仪器,确保其准确性,避免因测量误差导致的质量问题。

(一)尺寸精度

1、几何尺寸

包括立柱的高度、宽度、厚度等关键尺寸。确保这些尺寸在规定的公差范围内。

2、形状精度

包括立柱的平面度、圆柱度、圆锥度、垂直度、平行度等。确保立柱的形状符合设计要求。

3、位置精度

包括立柱上各部分之间的相对位置关系,如孔距、中心距、同轴度等。确保各部分的位置准确无误。

(二)表面质量

1、表面粗糙度

表面粗糙度是指立柱表面微观不平的程度。通过检测表面粗糙度,可以评估立柱的外观质量和加工性能。

2、表面缺陷

检测立柱表面是否存在裂纹、气孔、夹渣、砂眼等缺陷。这些缺陷会影响立柱的强度和使用寿命。

(三)内部质量

1、内部缺陷

检测立柱内部是否存在缩孔、缩松、气孔、夹渣等缺陷。这些缺陷会削弱立柱的力学性能,影响其使用安全性。

2、组织结构

分析立柱内部的显微组织,包括晶粒大小、分布、相组成等。合理的显微组织可以提高立柱的强度、硬度和耐磨性。

四、机床立柱铸件的应用实例

(一)数控机床

某数控机床制造商采用高精度树脂砂铸造工艺生产立柱铸件。新工艺生产的立柱尺寸精度提高了20%,表面光洁度提升了30%,废品率从原来的8%降至2%以下。同时,生产周期缩短了40%,综合成本降低了15%。

(二)重型机床

某重型机床企业对大型龙门铣床的立柱进行了淬火和低温回火处理。处理后的立柱硬度达到了HRC60以上,耐磨性提高了50%,使用寿命延长了2倍以上。这大大减少了设备的维护成本,提高了生产效率。

(三)精密机床

某精密机床企业在生产加工中心时,采用了正火和高温回火相结合的热处理工艺。处理后的立柱强度和韧性得到了显著提升,能够承受高速加工带来的巨大冲击力,确保了机床的高精度和稳定性。

五、总结

机床立柱铸件作为机床的关键部件,其制造工艺和技术要求直接关系到机床的性能和可靠性。通过对原材料选择、熔炼与浇注、模具设计与制造、冷却与凝固、清理与后处理等环节的严格把控,以及遵循严格的尺寸精度、表面质量和内部质量标准,铸造企业可以全面提升产品质量,满足客户日益增长的需求。希望本文提供的分析和建议能够为相关从业者提供有价值的参考,共同推动我国铸造行业的健康发展。

通过以上详细解析,相信读者对机床立柱铸件有了更全面的认识。如有任何疑问或需要进一步的技术支持,请随时联系我们。