铸钢件和铸铁件在铸造工艺上有明显的区别,这些差异主要体现在材料特性、铸造方法、工艺流程以及最终应用等多个方面。本文将详细分析铸钢件与铸铁件在铸造工艺上的区别,并提供相应的技术指导,帮助读者更好地理解和应用这两种铸造工艺。

一、铸钢件与铸铁件的基本概念

1.铸钢件

定义:铸钢件是通过铸造工艺生产的钢制零件。铸钢具有较高的强度、韧性和耐磨性,适用于制造复杂形状和高要求的零件。

应用领域:广泛应用于机械制造、汽车、航空航天等领域。

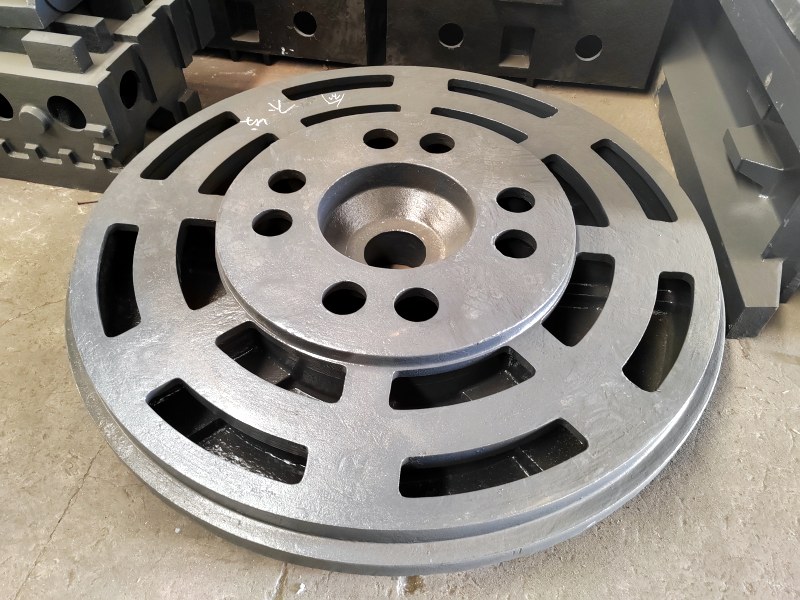

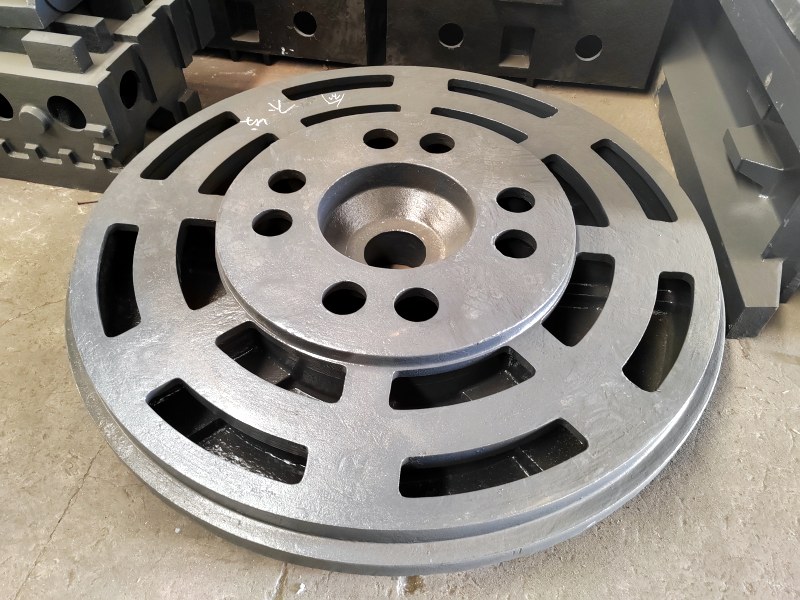

2.铸铁件

定义:铸铁件是通过铸造工艺生产的铁基合金零件。铸铁具有良好的铸造性能、减振性能和耐磨性能,适用于制造形状复杂和要求较高的零件。

应用领域:广泛应用于机械制造、汽车、建筑等领域。

二、铸钢件与铸铁件的主要区别

1.材料特性

成分差异:铸钢的主要成分是铁和碳,碳含量通常低于2%,而铸铁的碳含量通常在2%~4%之间。

组织差异:铸钢的微观组织主要是铁素体和珠光体,而铸铁的微观组织中包含石墨,如灰铸铁中的片状石墨和球墨铸铁中的球状石墨。

力学性能:铸钢具有较高的强度、韧性和耐磨性,而铸铁具有良好的铸造性能、减振性能和耐磨性能。

2.铸造方法

铸钢件

熔炼:铸钢通常采用电弧炉、感应炉等设备进行熔炼,熔炼温度较高,一般在1500℃以上。

浇注:铸钢件通常采用砂型铸造、离心铸造等方法进行浇注。

热处理:铸钢件通常需要进行热处理(如退火、正火、淬火等)以改善其力学性能。

铸铁件

熔炼:铸铁通常采用冲天炉、感应炉等设备进行熔炼,熔炼温度较低,一般在1200℃~1400℃之间。

浇注:铸铁件通常采用砂型铸造、离心铸造等方法进行浇注。

热处理:铸铁件通常不需要进行复杂的热处理,但可以通过退火等方式改善其性能。

3.工艺流程

铸钢件

制模:铸钢件通常采用砂型铸造,制模过程包括制砂、造型、烘干等步骤。

浇注:铸钢件的浇注温度较高,通常在1500℃以上,浇注过程需要严格控制浇注速度和温度。

冷却:铸钢件的冷却速度较快,需要控制冷却速度以避免裂纹和变形。

热处理:铸钢件通常需要进行热处理,以改善其力学性能。

清理与加工:铸钢件需要进行清理和后续加工,以去除多余的部分并达到最终尺寸精度。

铸铁件

制模:铸铁件通常采用砂型铸造,制模过程包括制砂、造型、烘干等步骤。

浇注:铸铁件的浇注温度较低,通常在1200℃~1400℃之间,浇注过程需要控制浇注速度和温度。

冷却:铸铁件的冷却速度较慢,需要控制冷却速度以避免裂纹和变形。

清理与加工:铸铁件需要进行清理和后续加工,以去除多余的部分并达到最终尺寸精度。

4.最终应用

铸钢件

机械制造:铸钢件广泛应用于制造齿轮、轴承、轴套等机械零件。

汽车制造:铸钢件广泛应用于制造发动机缸体、曲轴、连杆等汽车零件。

航空航天:铸钢件广泛应用于制造飞机发动机叶片、起落架等航空航天零件。

铸铁件

机械制造:铸铁件广泛应用于制造机床床身、泵体、齿轮箱等机械零件。

汽车制造:铸铁件广泛应用于制造发动机缸体、变速箱壳体等汽车零件。

建筑行业:铸铁件广泛应用于制造管道、阀门、井盖等建筑零件。

三、铸钢件与铸铁件的铸造工艺流程

1.铸钢件的铸造工艺流程

制模:铸钢件通常采用砂型铸造,制模过程包括制砂、造型、烘干等步骤。

制砂:选择合适的砂子和粘结剂,制备砂模。

造型:将砂子填入模具中,形成所需形状。

烘干:将砂模烘干,提高其强度和透气性。

熔炼:铸钢件通常采用电弧炉、感应炉等设备进行熔炼。

原料:选择合适的原材料,如废钢、生铁等。

熔炼温度:控制熔炼温度在1500℃以上,确保金属液的流动性和纯净度。

浇注:铸钢件的浇注温度较高,通常在1500℃以上。

浇注速度:严格控制浇注速度,避免气泡和夹渣的产生。

浇注高度:合理设置浇注高度,避免金属液冲击砂模。

冷却:铸钢件的冷却速度较快,需要控制冷却速度以避免裂纹和变形。

冷却速度:通过调整冷却介质和冷却时间,精确控制冷却速度。

冷却介质:根据铸件材质选择合适的冷却介质。

热处理:铸钢件通常需要进行热处理,以改善其力学性能。

退火:通过退火热处理,消除铸件中的内应力,提高其塑性和韧性。

正火:通过正火热处理,细化铸件的晶粒,提高其强度和韧性。

淬火:通过淬火热处理,提高铸件的硬度和耐磨性。

清理与加工:铸钢件需要进行清理和后续加工,以去除多余的部分并达到最终尺寸精度。

清理:通过机械清理和喷砂处理,去除铸件表面的砂子和毛刺。

加工:通过机械加工,达到最终尺寸精度和表面质量。

2.铸铁件的铸造工艺流程

制模:铸铁件通常采用砂型铸造,制模过程包括制砂、造型、烘干等步骤。

制砂:选择合适的砂子和粘结剂,制备砂模。

造型:将砂子填入模具中,形成所需形状。

烘干:将砂模烘干,提高其强度和透气性。

熔炼:铸铁件通常采用冲天炉、感应炉等设备进行熔炼。

原料:选择合适的原材料,如废铁、生铁等。

熔炼温度:控制熔炼温度在1200℃~1400℃之间,确保金属液的流动性和纯净度。

浇注:铸铁件的浇注温度较低,通常在1200℃~1400℃之间。

浇注速度:合理控制浇注速度,避免气泡和夹渣的产生。

浇注高度:合理设置浇注高度,避免金属液冲击砂模。

冷却:铸铁件的冷却速度较慢,需要控制冷却速度以避免裂纹和变形。

冷却速度:通过调整冷却介质和冷却时间,精确控制冷却速度。

冷却介质:根据铸件材质选择合适的冷却介质。

清理与加工:铸铁件需要进行清理和后续加工,以去除多余的部分并达到最终尺寸精度。

清理:通过机械清理和喷砂处理,去除铸件表面的砂子和毛刺。

加工:通过机械加工,达到最终尺寸精度和表面质量。

四、案例分析

以某机械制造企业的发动机缸体生产为例,该企业在铸钢件和铸铁件的生产过程中遇到了铸件质量不稳定的问题。通过以下措施,企业解决了这些问题:

1.优化铸钢件工艺

熔炼温度控制:严格控制熔炼温度,确保金属液的流动性和纯净度。

浇注速度控制:合理控制浇注速度,避免气泡和夹渣的产生。

冷却速度控制:通过调整冷却介质和冷却时间,精确控制冷却速度。

热处理优化:通过适当的热处理,改善铸件的力学性能,减少内应力。

2.优化铸铁件工艺

熔炼温度控制:严格控制熔炼温度,确保金属液的流动性和纯净度。

浇注速度控制:合理控制浇注速度,避免气泡和夹渣的产生。

冷却速度控制:通过调整冷却介质和冷却时间,精确控制冷却速度。

清理与加工:通过机械清理和喷砂处理,去除铸件表面的砂子和毛刺。

通过这些措施,该企业的发动机缸体铸造质量得到了显著提升,生产效率也大幅提高。

五、总结

铸钢件与铸铁件在铸造工艺上有明显的区别,主要体现在材料特性、铸造方法、工艺流程以及最终应用等多个方面。铸钢件具有较高的强度、韧性和耐磨性,适用于制造复杂形状和高要求的零件;铸铁件具有良好的铸造性能、减振性能和耐磨性能,适用于制造形状复杂和要求较高的零件。通过优化铸造工艺流程,可以确保铸件质量的稳定性和可靠性。希望本文能为相关企业和技术人员提供一定的参考和帮助,确保铸钢件与铸铁件能够更好地服务于实际生产需求。

如果您有任何关于铸钢件与铸铁件铸造工艺的问题或需要进一步的技术支持,请随时联系我们获取更多专业建议!

一、铸钢件与铸铁件的基本概念

1.铸钢件

定义:铸钢件是通过铸造工艺生产的钢制零件。铸钢具有较高的强度、韧性和耐磨性,适用于制造复杂形状和高要求的零件。

应用领域:广泛应用于机械制造、汽车、航空航天等领域。

2.铸铁件

定义:铸铁件是通过铸造工艺生产的铁基合金零件。铸铁具有良好的铸造性能、减振性能和耐磨性能,适用于制造形状复杂和要求较高的零件。

应用领域:广泛应用于机械制造、汽车、建筑等领域。

二、铸钢件与铸铁件的主要区别

1.材料特性

成分差异:铸钢的主要成分是铁和碳,碳含量通常低于2%,而铸铁的碳含量通常在2%~4%之间。

组织差异:铸钢的微观组织主要是铁素体和珠光体,而铸铁的微观组织中包含石墨,如灰铸铁中的片状石墨和球墨铸铁中的球状石墨。

力学性能:铸钢具有较高的强度、韧性和耐磨性,而铸铁具有良好的铸造性能、减振性能和耐磨性能。

2.铸造方法

铸钢件

熔炼:铸钢通常采用电弧炉、感应炉等设备进行熔炼,熔炼温度较高,一般在1500℃以上。

浇注:铸钢件通常采用砂型铸造、离心铸造等方法进行浇注。

热处理:铸钢件通常需要进行热处理(如退火、正火、淬火等)以改善其力学性能。

铸铁件

熔炼:铸铁通常采用冲天炉、感应炉等设备进行熔炼,熔炼温度较低,一般在1200℃~1400℃之间。

浇注:铸铁件通常采用砂型铸造、离心铸造等方法进行浇注。

热处理:铸铁件通常不需要进行复杂的热处理,但可以通过退火等方式改善其性能。

3.工艺流程

铸钢件

制模:铸钢件通常采用砂型铸造,制模过程包括制砂、造型、烘干等步骤。

浇注:铸钢件的浇注温度较高,通常在1500℃以上,浇注过程需要严格控制浇注速度和温度。

冷却:铸钢件的冷却速度较快,需要控制冷却速度以避免裂纹和变形。

热处理:铸钢件通常需要进行热处理,以改善其力学性能。

清理与加工:铸钢件需要进行清理和后续加工,以去除多余的部分并达到最终尺寸精度。

铸铁件

制模:铸铁件通常采用砂型铸造,制模过程包括制砂、造型、烘干等步骤。

浇注:铸铁件的浇注温度较低,通常在1200℃~1400℃之间,浇注过程需要控制浇注速度和温度。

冷却:铸铁件的冷却速度较慢,需要控制冷却速度以避免裂纹和变形。

清理与加工:铸铁件需要进行清理和后续加工,以去除多余的部分并达到最终尺寸精度。

4.最终应用

铸钢件

机械制造:铸钢件广泛应用于制造齿轮、轴承、轴套等机械零件。

汽车制造:铸钢件广泛应用于制造发动机缸体、曲轴、连杆等汽车零件。

航空航天:铸钢件广泛应用于制造飞机发动机叶片、起落架等航空航天零件。

铸铁件

机械制造:铸铁件广泛应用于制造机床床身、泵体、齿轮箱等机械零件。

汽车制造:铸铁件广泛应用于制造发动机缸体、变速箱壳体等汽车零件。

建筑行业:铸铁件广泛应用于制造管道、阀门、井盖等建筑零件。

三、铸钢件与铸铁件的铸造工艺流程

1.铸钢件的铸造工艺流程

制模:铸钢件通常采用砂型铸造,制模过程包括制砂、造型、烘干等步骤。

制砂:选择合适的砂子和粘结剂,制备砂模。

造型:将砂子填入模具中,形成所需形状。

烘干:将砂模烘干,提高其强度和透气性。

熔炼:铸钢件通常采用电弧炉、感应炉等设备进行熔炼。

原料:选择合适的原材料,如废钢、生铁等。

熔炼温度:控制熔炼温度在1500℃以上,确保金属液的流动性和纯净度。

浇注:铸钢件的浇注温度较高,通常在1500℃以上。

浇注速度:严格控制浇注速度,避免气泡和夹渣的产生。

浇注高度:合理设置浇注高度,避免金属液冲击砂模。

冷却:铸钢件的冷却速度较快,需要控制冷却速度以避免裂纹和变形。

冷却速度:通过调整冷却介质和冷却时间,精确控制冷却速度。

冷却介质:根据铸件材质选择合适的冷却介质。

热处理:铸钢件通常需要进行热处理,以改善其力学性能。

退火:通过退火热处理,消除铸件中的内应力,提高其塑性和韧性。

正火:通过正火热处理,细化铸件的晶粒,提高其强度和韧性。

淬火:通过淬火热处理,提高铸件的硬度和耐磨性。

清理与加工:铸钢件需要进行清理和后续加工,以去除多余的部分并达到最终尺寸精度。

清理:通过机械清理和喷砂处理,去除铸件表面的砂子和毛刺。

加工:通过机械加工,达到最终尺寸精度和表面质量。

制模:铸铁件通常采用砂型铸造,制模过程包括制砂、造型、烘干等步骤。

制砂:选择合适的砂子和粘结剂,制备砂模。

造型:将砂子填入模具中,形成所需形状。

烘干:将砂模烘干,提高其强度和透气性。

熔炼:铸铁件通常采用冲天炉、感应炉等设备进行熔炼。

原料:选择合适的原材料,如废铁、生铁等。

熔炼温度:控制熔炼温度在1200℃~1400℃之间,确保金属液的流动性和纯净度。

浇注:铸铁件的浇注温度较低,通常在1200℃~1400℃之间。

浇注速度:合理控制浇注速度,避免气泡和夹渣的产生。

浇注高度:合理设置浇注高度,避免金属液冲击砂模。

冷却:铸铁件的冷却速度较慢,需要控制冷却速度以避免裂纹和变形。

冷却速度:通过调整冷却介质和冷却时间,精确控制冷却速度。

冷却介质:根据铸件材质选择合适的冷却介质。

清理与加工:铸铁件需要进行清理和后续加工,以去除多余的部分并达到最终尺寸精度。

清理:通过机械清理和喷砂处理,去除铸件表面的砂子和毛刺。

加工:通过机械加工,达到最终尺寸精度和表面质量。

以某机械制造企业的发动机缸体生产为例,该企业在铸钢件和铸铁件的生产过程中遇到了铸件质量不稳定的问题。通过以下措施,企业解决了这些问题:

1.优化铸钢件工艺

熔炼温度控制:严格控制熔炼温度,确保金属液的流动性和纯净度。

浇注速度控制:合理控制浇注速度,避免气泡和夹渣的产生。

冷却速度控制:通过调整冷却介质和冷却时间,精确控制冷却速度。

热处理优化:通过适当的热处理,改善铸件的力学性能,减少内应力。

2.优化铸铁件工艺

熔炼温度控制:严格控制熔炼温度,确保金属液的流动性和纯净度。

浇注速度控制:合理控制浇注速度,避免气泡和夹渣的产生。

冷却速度控制:通过调整冷却介质和冷却时间,精确控制冷却速度。

清理与加工:通过机械清理和喷砂处理,去除铸件表面的砂子和毛刺。

通过这些措施,该企业的发动机缸体铸造质量得到了显著提升,生产效率也大幅提高。

五、总结

铸钢件与铸铁件在铸造工艺上有明显的区别,主要体现在材料特性、铸造方法、工艺流程以及最终应用等多个方面。铸钢件具有较高的强度、韧性和耐磨性,适用于制造复杂形状和高要求的零件;铸铁件具有良好的铸造性能、减振性能和耐磨性能,适用于制造形状复杂和要求较高的零件。通过优化铸造工艺流程,可以确保铸件质量的稳定性和可靠性。希望本文能为相关企业和技术人员提供一定的参考和帮助,确保铸钢件与铸铁件能够更好地服务于实际生产需求。

如果您有任何关于铸钢件与铸铁件铸造工艺的问题或需要进一步的技术支持,请随时联系我们获取更多专业建议!